锥度腐蚀加工

早在一百多年前,人们就知道了用化学方法来进行锥度腐蚀加工,只是那时人们对这一工艺的使用很少,直到20世纪随着飞机工业的发展,和可控速度吊车的出现,才使这一工艺找到了用武之地。才把这种加工方法的基本原理应用十制造机翼大梁、各种机翼和机身长桁及翼肋的构架零件加工上。

所谓锥度腐蚀就是指能沿着整个长度加工出厚度或直径逐渐变化的、长而薄的零件的一种化学加工方法。锥度腐蚀的具体加工方法是:采用把零件多次按一恒定的速度浸入腐蚀剂和从腐蚀剂中提出的方法,使被腐蚀的零件经加工完成后形成一定的锥度,且这一锥度的大小可以通过吊放的速度和次数来达到不同的设计要求。这种方法适用于长而锥度小的零件进行加工,长而小锥度用机械加工往往比较困难。

这种方法是用一个比零件长度更深的腐蚀槽,在槽上安装速度可调的吊车,根据零件锥度的大小确定吊车的吊放速度及次数,为了保证加工质量,不管锥度多小,都应保证至少有两次的吊放次数。在最后一次吊放腐蚀完成后,应迅速提出零件以防表面腐蚀污物难于去除。

锥度腐蚀加工的吊车速度可按下式计算:

v=(NLv)/h

式中:v为吊放速度(mm/min);N为吊放次数;L为锥度的长度(mm);v为单面蚀刻速度(mm/min),h为单面腐蚀深度(指同一加工表面上最大金属腐蚀量与最小金属腐蚀量之差)(mm)。

锥度腐蚀在普通民用领域很少采用,一般都集中航空航天工业上。在体育运动器材中可用于一些帆船或竞速艇的桅杆加工,桅杆顶部的质量对帆船稳定性的影响最大,对于长度大于10m的桅杆如果要采用机械方法将顶端加工成锥度,就算采用现在最现代化的数控机床也是很困难的,而化学锥度腐蚀法就能轻易地解次这个问题。

锥度腐蚀在航空航天工业上的一个实例应用就是飞机机翼上的应用,飞机机翼从翼根到翼尖,应力大小的实际分布是逐渐变化的。因此,为了获得最高的结构效率,就要求沿着整个长度上,使型材的厚度连续而均匀地变细。如果采用机械加工方法,在这样薄的产品上加工连续变化的锥形,显然是很困难的,特别是当型材在全长上还带有弧度的情况F,机械加工将更加难于进行,而采用化学锥度腐蚀方法就可以容易地解决这一问题。

下面用一简例米介绍一个锥度的加工方法,使大家对锥度加丁方法有一个直观的认识,在实际零件上的加工方法在这里不作详细介绍。

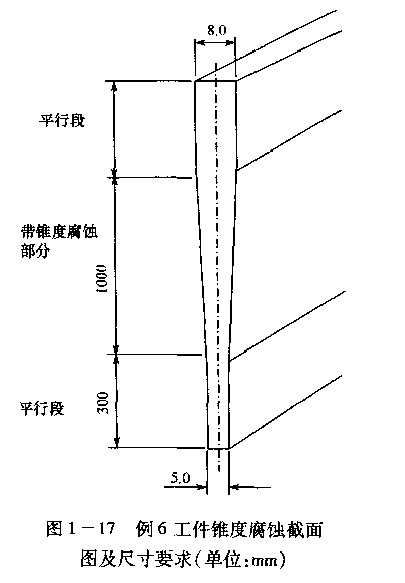

例6设如图l一17所示为要求的加工切而,其锥度腐蚀加工的方法简述如下。假定材料的蚀刻速度为0 028mm/min,锥度用6次吊放来完成,则吊车的吊放速度为:

v=(NLV)/=H(6×1000×0.028)/(4—2 5)=168/1.5=112mm/min

制作过程:将一厚度为8一的板材,经过清洁处理后,竖直地吊挂在腐蚀槽上面,然后用吊车迅速下降将其放人腐蚀剂中,直到液面与板材上的30。mm线齐平为止。将吊车的升降速度调节到112mm/min,使板材继续下降,直到使10001mm的锥度切面全部浸入腐蚀剂中为止(在板材的边缘上要事先做好标记,以免下降时超过限度)。然后紧接着使吊车以112-nm/min的速度将零件从腐蚀剂中提出,其位置与原来开始锥度加工时相同。这样反复吊放6次之后,立即将零件以最大速度提出腐蚀槽,清洗干净后测量锥度。

如果是对圆棒进行锥度腐蚀,其方法与上述基本相同。吊放次数应根据蚀刻速度与所需腐面最为密切,腐蚀的深度越深,相应吊放的次数就越多。具体吊放次数及吊放速度要根据实际情况而定