多台阶腐蚀加工(2)

图中h1、h2h3为三个台阶的深度,h为零件总厚度。D1、D2、D3、D4为相应各台阶的尺寸,D为零件总长度。零件总长D和零件总厚度h已机械加工完成。

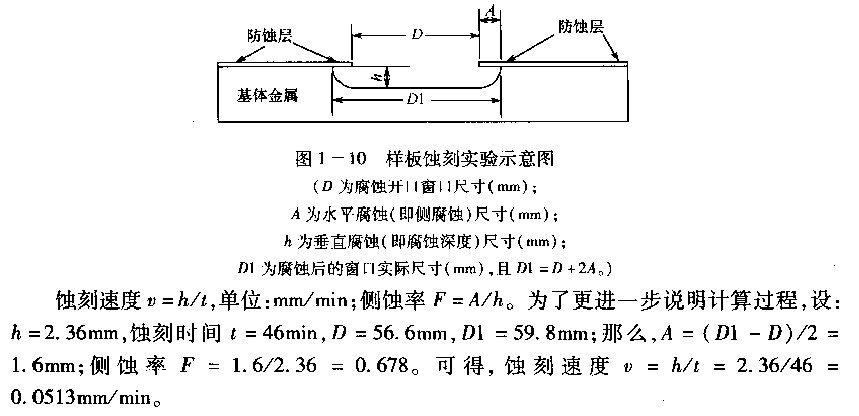

要完成如图1-9所示零件的加工,首先要通过实验确定材料的蚀刻速度和侧蚀率。先找一件和被腐蚀零件材料完全一致的样板,经清洁处理后涂上防蚀层。待防蚀层完全干燥后再在防蚀层上开一合适的窗口,并准确测量记录下窗口的尺寸。放人腐蚀液中进行腐蚀实验,经过规定时间腐蚀后(设定蚀刻叫间为t,单位:min)取出零件,清洗干净除去防蚀层,烘十后,再准确测量腐蚀深度及腐蚀后的窗口尺寸。如图I-10所示。

这一工作如果为了获得更精确的数据,可同时用多块试件进行试验。在试验时,可分两部分进行:①温度不变,改变腐蚀剂的浓度,其变化范围取中心值的±10%、±15%、±20%,这一方法主要是测试在温度恒定的情况下,腐蚀剂浓度的变化对蚀刻速度及侧蚀率的影响。这几组数据的蚀刻速度及侧蚀率越接近,越说明腐蚀剂组成及浓度的配合越合理。②腐蚀剂浓度保持小变,改变腐蚀剂的温度,因为在常通情况下,温度每变化约12度蚀刻速度增加或减少一倍,所以其变化范围取中心值的±3度、±6℃、±9度,这一方法主要是测试腐蚀液在浓度一定的情况下,腐蚀温度对蚀刻速度及侧蚀率的影响。通过以上两方面的试验,再从这些实验数据中优选出最佳腐蚀剂浓度范围及温度变化范固。

得到了以上腐蚀实验数据后,就可以根据这些数据来进行对例5所示的多台阶腐蚀过程的设计。从图1 9的多台阶结构来看,要经过三次腐蚀才能完成。在完成这三次腐蚀的过程中,有两种方式可以选择:①先腐蚀h1,再腐蚀h2最后腐蚀h3②先腐蚀加,再腐蚀h2,最后腐蚀h1。这两种不同的腐蚀方法最后所得到的多台阶边缘几何形状亦有所不同,且腐蚀过程设计亦不相同,现详细讨论如下:

在设计腐蚀过程之前,先来设定图中的有关尺寸,设:h1=2.5mm,h2=1.5mm:h3=2.5mm;D1=100mm;D2=165mmD3=120mm;D4=175mm。累计公差±0 05mm.

方法一:

在这一方法巾完全可以套用以上例4中的方法进行设计,因为每一次腐蚀都可以看成是如上例所示的简单腐蚀方法的重复。其详细过程如下:

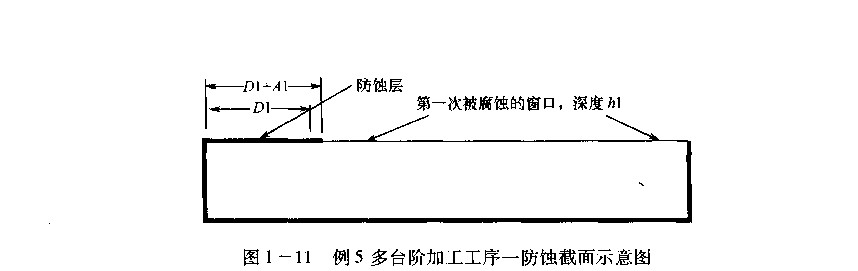

工序一:零件首先经过脱脂处理,以除去零件表面各种污物,保证零件表面对防蚀层有极好的附着性。零件经清洗涂防蚀层,并彻底干燥后。划升hl的窗口,在划开hl处的窗口时,要注意,水平方向的层下腐蚀量,h1处的实际腐蚀窗口为Dl的尺寸加上层下腐蚀量以外的部分:l00+(2.5×0.678)=101.695mm,取10l.7mm蚀刻时间t1=2.5/0.0513≈48.7min,取49min。如图1一11所示。

图1一11中D1为腐蚀后所要求的尺寸:100mm;D1十A1为在腐蚀升始前实际所需要

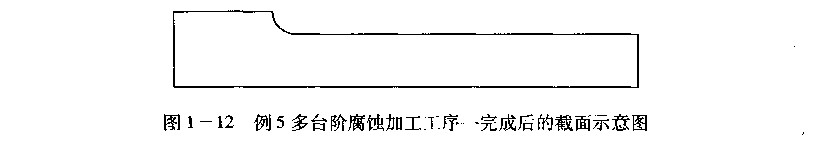

保护的尺寸:10l.7mm。图1一11中粗黑线部分为防蚀层,因为零件外形已加工到实际尺寸,所以在腐蚀时,对腐蚀以外的所有部分都要加以严格保护。经第一次腐蚀后的零件,清洗干净后,测量腐蚀深度和D1的尺寸是否在工岂要求的范围。第一次腐蚀后的表面形状如图l-12所示。

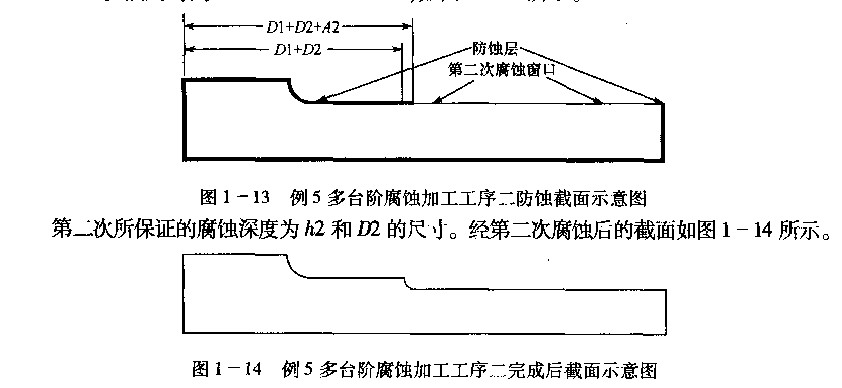

工序二:零件经第一次腐蚀并经测量合格后,防蚀层不用去除,并在第次腐蚀的表面第二次涂上防蚀层,如果第一次保留的防蚀层有破损或有破损倾向的地方应重新涂防蚀层,干燥后,划开h的窗口,即刻划上除D1+/72以外的防蚀层,间样在客划时要加上层下水平腐蚀的宽度。h的腐蚀深度为l.5mm,层下水平腐蚀量为:A2=l.5×O.678=l.017,取1.02。第二次需要保护的表面尺寸为Dl+D2+A2=100+165+l.02=266.02mm。蚀刻时间t2=l.5/0.0513≈29,如图1~13所示。

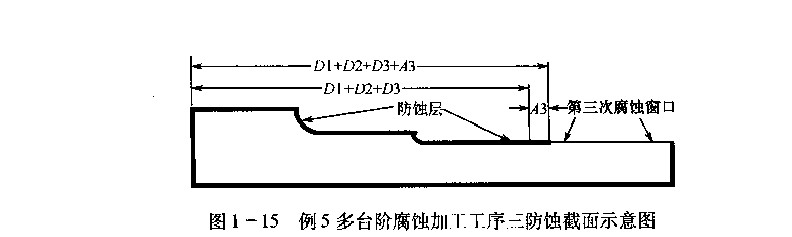

工序三:零件经第二工序蚀刻后,防蚀层不用去除,并在第二次腐蚀后的窗口上涂防蚀层,其余地方防蚀层修补同工序二,经干燥后,划开h3的窗口,即刻划去除D1+D2+D3以外的防蚀层,在刻划时同样要加上层下水平蚀刻量的宽度,h3蚀刻深度2.5mm.层下水平腐蚀量为:A3=2.5×0.678=1.6951mm,_取l.7mm。第三次需要保护的表面尺寸为D1+/72+D3+A3=100+165+120+1.7=386.7mm。蚀刻时间间t3=2.5/0.0513=48.7.如图1 -15所示。

第二次腐蚀要保证h3的深度和D的尺寸。这是最后一次腐蚀,经腐蚀完并检验合

格后,即可去除所有防蚀层。经去除防蚀层后的零件截面图如图l-9所示。

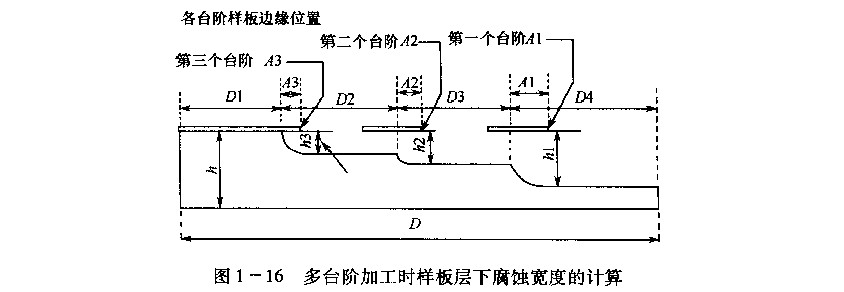

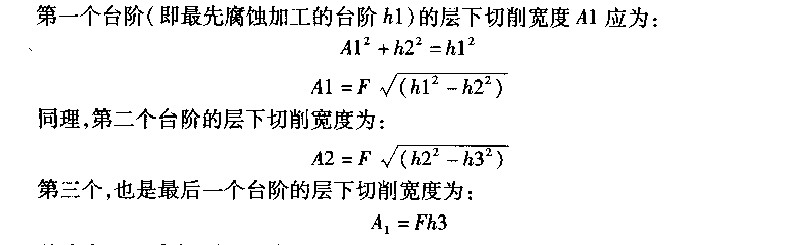

方法二:这一方法是先腐蚀hl的深度,再腐蚀h2的深度,最后腐蚀h3的深度(请注意图1一16中所标注的h1、h2、h3的顺序和图1-9所标注的顺序是不同的)。通过这一方法腐蚀的零件表面几何形状和方法一的几何形状不一致,这种方法腐蚀后只有船的几何形状和上述相同,h1和h2都呈现出一个有较大斜度的断面。在用这种方法进行图l -16中的多台阶腐蚀设计时,如果用方法一的数据作为依据显然是不够的,因为在腐蚀过程中还必须进一步联想到台阶边缘的几何形态的变化。在图l-16中所示的多台阶腐蚀中,仅最后一次的腐蚀h3才能用上例所示的简单的方法来进行计算,对于前面两个台阶h1、h2的层下腐蚀宽度,可通过如图1—16所示的方法进行计算。

虽然在例5中所讲述的方法是按侧蚀率的大小来计算每一个台阶的腐蚀尺寸,但如果用如图1—16所示的方法来进行腐蚀设计时,单用侧蚀率就难于进行。在这里可先抛开例5所给定的侧蚀率,在实际生产中对于大多数情况的腐蚀系数都接近于1,因而就可以用勾股定理来进行计算就会简单得多。利用勾股定理计算所得的结果再乘以侧蚀率F,就可以计算出精确的层下腐蚀宽度。具有关资料介绍,使用这种方法在大多数情况下,这一计算结果所引起的误差不超过5%。这种方法计算的步骤如下:

从式中可以看出,最后一次的层下切削计算公式和例5方法一的计算方法是一样的。保证多台阶腐蚀公差的关键,是要准确测量被腐蚀材料在某一腐蚀液中的精确蚀刻 速度及侧蚀率。这些参数仅靠现有资料介绍的数据去估算是不可取的,要自己亲自去进行试验,取得第一手资料才足最为可靠的。

在多台阶腐蚀加工中,一个非常重要的问题就是加工的公差。由于每一个台阶的公差都是逐渐积累起来的,因而加工每个台阶叫,其日标必须是其公差的中值。每一次腐蚀加工|都在两个台阶之间引导出一个名义上的尺寸偏差,这个偏差将保留给后面的腐蚀加1。因此,当产品最后完成时就可能会出现偏差积累问题。在后面的加工工序中,如不采取补涂防蚀层和进行局部选择性腐蚀加丁的方法去纠正这些偏差的话,那么,在生产中是很难保证偏差存设汁范为内的。

在例5中的两种方法中:方法一,由于每次都是针对一个台阶来腐蚀,由此而引起的累计偏差是很小的。方法=就不一样了,出于是从要求最深处的台阶开始腐蚀,在整个腐蚀过程中,第一次和第二次开始腐蚀的台阶就存在着偏差和累积问题。在腐蚀过程中,就需要多次去测量腐蚀深度和水平偏差的情况。以便作出调整或补救措施。例5所讲述仅仅是一个三台阶腐蚀情况的一个例子,只要控制得当,其尺寸偏差都不会有多大问题。但对于一些复杂的航空航天部件,往律会进行儿t‘次的腐蚀才能最终完成设计所需求的多台阶腐蚀工作,为了保证严格的质量要求,其控制是非常复杂的。