化学蚀刻最主要的限制

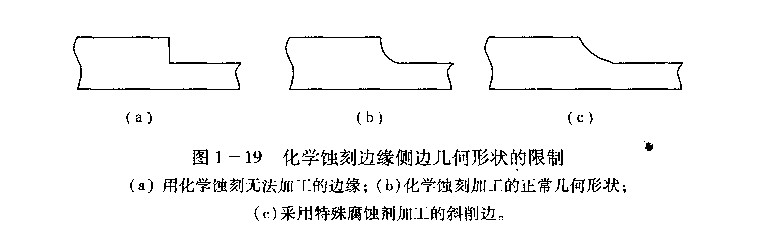

化学蚀刻只能以零件原有表面状态为基准,累进进行切削。因此经过化学蚀刻加工后的零件形状及表面状态,与零件原始的形状与表面状态有直接关系。更多的情况是经化学蚀刻后的加工表面完全与原来的初始基准表面状态保持平行。而成形蚀刻边缘的几何形状,又主要与材料厚度有关。从这些限制可以看出,化学蚀刻不能用于表面粗糙的板材、棒材等来加工形状复杂的零件。如需要在复杂零件上的某些部位加工出很薄的腹板或些浅的凸缘时,就必须先用机械的方式将全部几何外形加工到一定程度,而接下来的化学蚀刻只是平行于已加工好的表面把金属均匀地蚀刻去掉一层,以达到所要求的厚度和形状。同时化学蚀刻无法在所加工的边缘进行垂直侧面的加工,只能加工出一个半径近似于腐蚀深度的圆弧形状如图l 19(b)所示。采用一些特殊的腐蚀荆,在控制良好的情况下,可以蚀刻加工出一种斜削边的形状如图1—19(c)所示

图形防蚀层的粘附力和在加工过程巾腐蚀剂成分的变化,会引起的腐蚀系数的改变。化学蚀刻边缘的儿何形状也会有一定的偏差,有时这个偏差还会比较大。所以化学蚀刻不町以用于加工公差要求很严的结构零件。

单纯的外形尺寸加工,也就是常说的花学下料,通常强有两种情况才会采用。①对于材料厚度不大的精巧零件的加工,如各种弹簧片或其他精巧结构什的加工;②对于那些材料报硬而难于进行机械加工‘的金属材料进行大尺寸精密下料时的外形加工,,这些材料往往是不可能用机械方法进行仿形加工。随着照相化学蚀刻技术的不断完善和普及,用于外形尺寸加工可以做到很高的几何外形保真度和化学蚀刻精度。

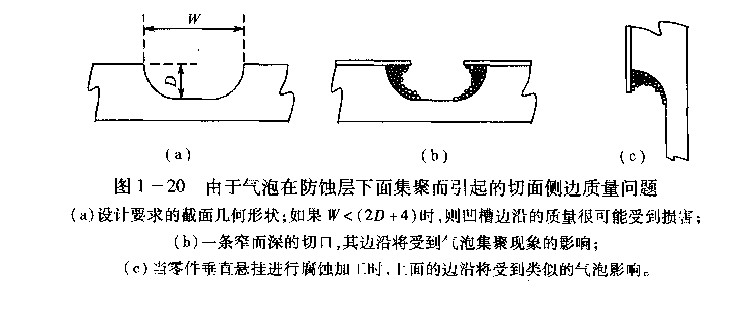

另一个必须注意的问题,就是化学蚀刻不可用于加工窄而深的凹槽,这是因为在化学蚀刻反应所产生的气泡会集聚在防蚀层边缘的下面,而这些被堵在防蚀层下面的气泡事实上起了把金属表面与腐蚀剂隔开的作用。以致造成一种非常不规则的腐蚀,形成很不整齐的边缘,这对于深度大的加工是一件很麻烦的事,虽然一些性能不错的防蚀材料较软,易于使气泡排出,但当加工到一定深度后,即使采用机械搅拌的方法也不足以使防蚀层边缘的气泡完全排出,对于这种加工最有效的方法就是采用比较费时的手工方法把陶形边缘的防蚀层修平。另一种可能的原因就是腐蚀液表面张力的作用,这种情况同样也会在窄或小半径表面造成腐蚀不能进行的情况。对于深度较大的凹槽加工要求宽度不低于4mm。对于深度不大的凹槽或圆孔要求宽度或半径不小于深度的1 5倍。

如图1 20所示,适宜的化学凹槽腐蚀宽度应为4mm,再加上2倍或稍深的腐蚀深度,化学腐蚀凹槽的最大深度一般血为12mm左右,因为在这种情况下,即使凹槽的面积较大,但由于宽达12…左右的防蚀层薄膜,将像裙边一样长长地悬伸出来,从而不可避免地会造成气泡堆积现象的发生,并使凹槽叫周边沿出现凹凸不平的质量缺陷。当腐蚀深度达到一定深度后,即使大幅度地幌动零件或搅拌溶液,也不可能完会消除这种由气泡

集聚带来的影响,尽管现在的一些新的防蚀层能保持足够的柔软性,可以使牛成的气泡立即逸出。但是对于要求很深的腐蚀凹槽,要克服这一缺点最有效的方法,就是一个简单易

行但很浪费时间的办法,即在每蚀刻2mm之后,把零件从腐蚀剂中取出来外心翼翼地用小刀沿着各腐蚀加工边沿,将悬伸出来的防蚀层薄膜去掉。

化学腐蚀也广泛地用米减小管子的壁厚。加工时,通常采用把管子全部浸入腐蚀剂中的方法,以便从内径和外径上同时去掉管壁的金属。但如果只允许从管子的内表而去除金属时,为了使加工取得满意的效果,就要求管子的内径不能小于某个极限尺寸。例如,当管子的内径小于12mm时,由于气泡、腐蚀剂的涡流以及其他因素的影响,将会加工出不规则的形状。因而,刘于直径小于12mm的管子,只能把管子的两端堵上,从管子的外面去掉多余的金属。

化学蚀刻加工的另一个限制是用丁化学腐蚀方法钻孔的加工,化学蚀刻钻孔和机械方法及电解方法钻孔都不相同.它不能加工出后两者所能加工出来的孔形。屯解钻孔由于不是用腐蚀剂,它是通过一个相当于钻头的直管供应电解液来钻穿非常硬的材料,选择合适的工艺方法可以钻出孔壁平直的孔来。而化学蚀刻钻孔只能钻出不规则的锥形孔。对于深度化学蚀刻钻孔由于蚀刻时间长,而使公差增大.所以化学钻孔除特殊情况外很少采用