钛的氢脆问题

钛在腐蚀过程中吸收氢,并由此而引起氢脆的危险,和钢比较起来要严重得多。一方面是由腐蚀液本身的组成上,它能影响钛究竟会不会吸收在化学腐蚀过程中所产生的氢。另一方而是钛对氢的亲合性强,极易形成氢化物。

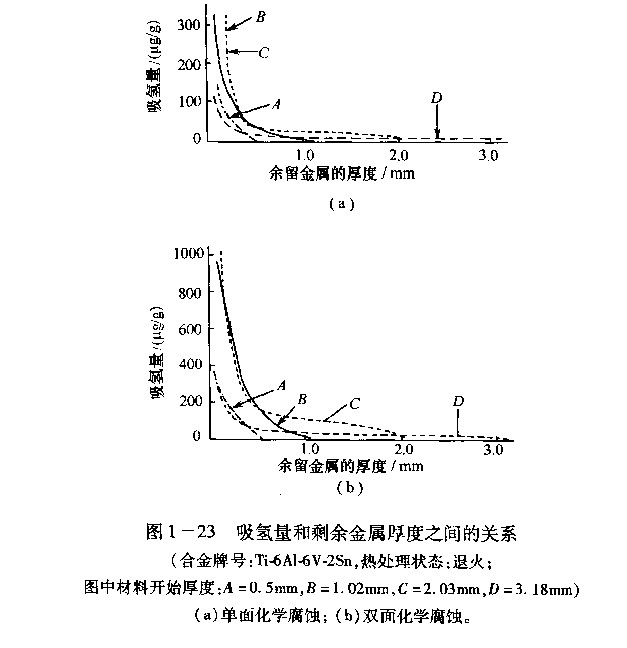

对钛合金的酸洗或腐蚀,如果要把吸氢作用减少到最小值,就要在能溶解钛合金的酸中添加氧化剂。而对钛在化学加工上唯一具有溶解作用的酸是氢氟酸,常用的添加氧化剂足HNO3、。美国和荷兰存这方面的研究工作表明(Biil…,1970),在氢氟酸溶液中HNO3,含量的百分比和吸氢作用之间一般是指数关系,如图1-22中所示。众所周知,只要酸洗槽中HN03,含量保持存大约20%以上时,则所产生的吸氢作用可忽略不计。从酸洗的化学反应式中,可以找到吸氢的生的原因。如果腐蚀液中没有HNO3,或HNO3,含很低的话,则占优势的反应将是:

硝酸/%(质量分数)

图1-22硝酸百分浓度和吸氢的关系曲线

2Ti+6HF一2TiFj+3H2 T (1 5)

由上式可看出,氢的生成足很多的,每腐蚀2mol n勺钛就有3mol的氢气产生。如果所使用的是一种含有2%的氢氟酸和20%的HNO,溶液,则酸洗的化学反应将是:

3Ti+4tlN03+12HF一3TiF4+8H20+4NOt (1—6)

从反应式(1 6)看,没有氖的析出,但这足理论状态下的结果,在实际反应中,还是有氧的析出,只是氢的析出大大减少。在这里氢吸出的多少与初牛的原子氢和HNO、反应的速度有关。但不管怎么说,氧的生成足显而易见地减少了,其吸氢作用也将大大降低。当使用氧化性腐蚀液进行化学腐蚀时,也会『可样获得有益的效果。建立在氢氟酸和HNO3,基础上的腐蚀液和还原性腐蚀液(只有纯的氢氟酸腐蚀液)相比,吸氢作月j前者总是低于后者。钛合金经化学府蚀后的吸氧作用主要取决于以下四个因素:使用的材料(包括所用材料的热处理状态);使用的腐蚀液类型;是一面进行化学腐蚀还是两面同时进行化学腐蚀;化学腐蚀后余留下来的金属厚度。

材料的影响就是材料组织中相的影响。在室温下,纯钛其有六角形组织,即a帽,当在885~C左右时转化为体心直方形组织,即卢相。这种转化,如在钛合金中引入适当的合金元素,则钛的卢相组织也能在室温中保持下来,这对材料的性能是租有利的。已经发现,所有的过渡元素都能作为稳定剂,钼、钒、铌和钽可以完全溶于体心立方的钛中,铬、铜和锰能同钛生成卢共析合金,它们都对钛的卢相的稳定起着重要作用。

现代使用的大部分钛合金都是『}I n相和卢相混合而成,可咀把它们设计成既能满足强度又有利于加工性能的最佳平衡状态。台金组织越是接近卢相组织,则吸氢作用的影响越严重。氧、氮也和氢一样容易渗入并溶解在合金巾,很少量氧和氯的溶解,能明显提高合金的硬度和强度。但是,在氧渗入宅隙而溶解在钛合金中的情况下,对钛合金材料的硬度和强度没有明显增加,但钛合金的脆性却明显增加。使钛合金材料在没有加载的情况下都会发生翘曲,甚至于整个断裂。 各种腐蚀液对吸氢作用的影响,不同的合金材料所引起的差别并不大。对于多种牌号的“徊合金来讲,在主要使用的各种腐蚀液之间(氧氟酸、氯氟酸硝酸、氧氟酸铬酸等)的差别是比较小的。对于多数合金,在氧化性的氧氟酸一硝酸组成的腐蚀液中进行化学腐蚀,吸氢作用最小。如果是采用纯的口相台金,用现有的化学腐蚀方法是不可能的,因为氢的吸收量会非常大,对于这些材料要寻求特殊的腐蚀液。

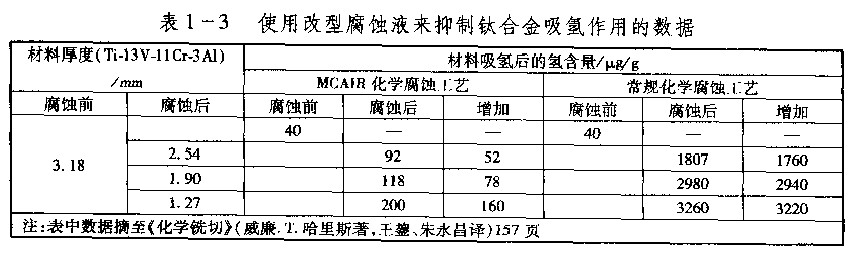

麦克唐纳道格拉斯公司曾研究过一种腐蚀剂配方:MCAIR。具有关资料介绍,这种配方相对于传统配方相比,对钛合金的吸氢是很低的。其吸氢量和常规腐蚀的吸氢量见

表1—3中的数据表明,使用改型的腐蚀液将会使钛合金在腐蚀过程中非常明显地减少对氢的吸收,对改善钛合金由氢脆所引起的力学性能恶化是非常有用的。

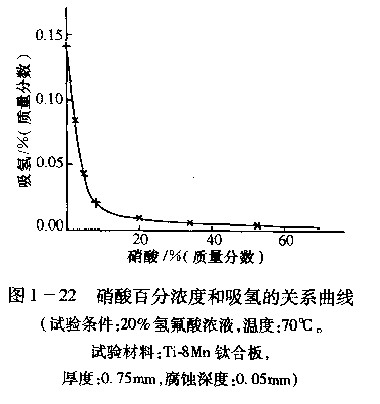

从图1 23中可以看出,在对钛合金板材进行双而腐蚀时,所吸收的氢同只化学腐蚀一个面时相比,将更多。当腐蚀深度增加时,化学腐蚀后,在剩余金属中氧的含量从图1—23中分析结果表明,在单面化学腐蚀厚度大约为0 25咖一0 5l…,在双面化学腐蚀厚度大约为0 51一一l 02rn邢时,在以上两种情况下吸氢量会急剧增加。这些结果表踢:氨是被吸收在从腐蚀的表面到厚度为0 25rn-¨~0 51mm的一层金属范围内,当向金属内进行化学腐蚀时,吸氢层的形成速度大于化学腐蚀的速度。因此,吸氢作用不是腐蚀深度的函数,而是剩余金属材料厚度的函数,其程度叉取决于是单丽腐蚀进是双面同时腐蚀