表面粗糙度的限制

化学蚀刻加工后的表面粗糙度,受零件初始状态的影响很火。前面已经提到过,化学蚀刻加工的表面只是原始表而的复制。加上前的各种擦伤、成形压痕、划伤、砂眼等表面物理缺陷,如果在进行化学蚀刻加工前不采取防止它们扩散的措施,在经过化学蚀刻加工后,会被原样复制出来,有时会变得更加严重。所以,在对零件进行化学蚀刻前的预加工处理很重要。

某些零件经冲压成形,或经辗压后表面看上去没有什么特别的地方。但在进行化学蚀刻后所得到的加工面,可能会出现粗糙不_甲的表面效果,遣一现象在铝合金材料上最为突出。此外材料结晶组织对化学蚀刻后的表面粗糙度也有很大影响,结晶晶粒越细、越均匀,所得到的加工表面也越平滑光洁。对于铝合金材料经退火或固熔热处理后,为得到最佳的表面效果,应经过充分时效硬化后再进行化学蚀刻。

从化学腐蚀的原理来看,腐蚀过程是苗先发生在晶粒的周围,使晶界部分先溶解,然后才是整个晶粒被切削掉。如果原始晶粒尺寸很大,显然经蚀刻后的表面粗糙度就会增加,并对零件的强度产生不良影响,甚至有可能使材料力学性能受到严重影响而失去作用。但在实际加工中,可以通过实验改进腐蚀剂的配方,使腐蚀剂能对金属以一种稳定而均匀地蚀刻速度进行腐蚀四削,使材料旱现出和腐蚀开始时尽可能相同的组织结构,使其获得的粗糙度和其他切削方法相比不相上下。但化学蚀刻对于铸件和锻件的表面光洁并不理想,特别是铸件,表面粗糙度会更高。当蚀刻到一定深度后,表面粗糙度受原有粗糙度的影响减少,逐渐过渡到由材料组织性能、热处理、成形过程以及腐蚀液配方所决定的典型粗糙度。

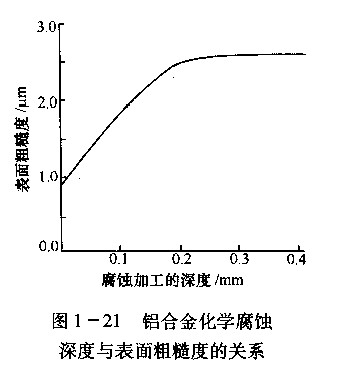

实验证明,在对某铝片进行腐蚀时,腐蚀深度在0 3mm以内时,随着腐蚀的进行.表面粗糙度逐渐增加,超过这值后,表面粗糙度不再增加,会一直保持到腐蚀过程的结束(图1 21)。当材料一

定时,典型粗糙度受热处理状态及腐蚀液成分的影响较大。对于铸铝件通过著者有限的实验,在碱性腐蚀液中进行切削时有较好的表面平滑度但没有金属光泽。这种零件如果组织内部有裂纹、砂眼等物理缺陷,经腐蚀后力学性能会受到很大影响。对于采用砂模铸造的零件在进行切削前应采用机械方法把表面组织预先去掉后再进行化学

腐蚀加工的深度/mm

图1—21铝合金化学腐蚀深度与表面粗糙度的关系蚀刻。铸造件能否成功进行化学蚀刻的关键是铸造工艺,并选择最佳的腐蚀液配方。

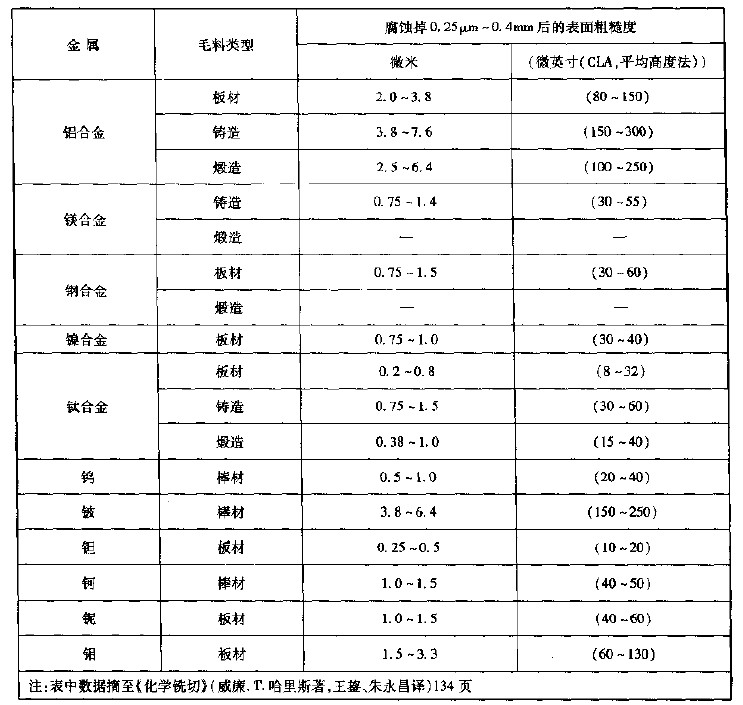

表1-1中列出了部分金属经化学腐蚀后的表面粗糙度。从表中的数据可知,通过化学腐蚀,在很多材料上都可以得到较低的表面粗糙度。表1一l中所指粗糙度是平均粗糙度,每种金属材料通过合理地调配腐蚀液成分都能达到这衅平均值。在特定场合,对于某些特定材料可以配制特定的腐蚀液,以降低化学腐蚀后的表面粗糙度。在化学腐蚀中粗糙度的降低在很大程度上依赖于腐蚀液中添加剂的作用,如:酒石酸盐、硫化钠、重铬酸盐等,前两种可以降低表而粗糙度,重铬酸盐可以提高轮廓线的清晰度。在铝合金的化学腐蚀液中添加3g/L的硫化钠能使被腐蚀后的表面粗糙度从3。0µm~4.8µm降低到1.75µm~2.Oµm。

表1- 1 部分金属材料经化学腐蚀所能达到的表面粗糙度

蚀刻速度与零件的装挂方式都会影响到金属的表面效果。在对铝合金进行图文腐蚀对,如果温度较高反应较快,并且零件垂直悬挂时,容易在图文上出现“彗尾”现象。