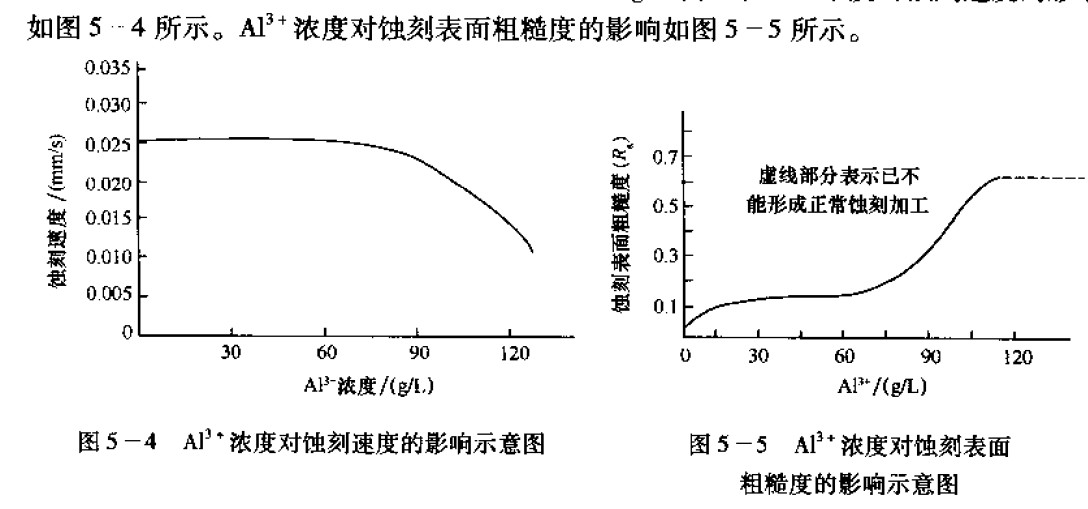

溶液成分及操作条件对蚀刻速度的影响

(1)NaOH浓度对蚀刻速度的影响:在蚀刻温度不变的情况下,增加NaOH浓度.蚀刻速度加快。但在实际生产中也不能无限制地增加NaOH浓度,原因是:①太高的NaOH浓度稠度太大,影响反应的正常进行,同时也增加了对抗蚀层的要求;②NaOH浓度太高将使成本投入增大,零件带出量增大,不利于进行低成本的加工;③过快的蚀刻速度会使铝合金表面粗糙度增大。NaOH浓度一般以80g/L~120g/L为宜,只有在特别需要的情况

下才会使用更高浓度的NaOH蚀刻液。NaOH浓度对蚀刻速度的影响如图5—2所示。

(2)蚀刻温度对蚀刻速度的影响:当蚀刻被中NaOH浓度一定时,提高蚀刻温度,蚀刻速度加快,通过实验发现蚀刻温度每升高12℃,蚀刻速度增加约0.7倍~l倍。但温度如无限制增高(最高温度为溶液沸点),虽然能加快蚀刻速度,但是温度太高,蚀刻过程难于控制,加上过高的温度也容易破坏防蚀层,并使蚀刻后的铝合金表面粗糙度增高,蚀刻温度一般以80℃~100℃为宜。蚀刻温度对蚀刻速度的影响如图5-3所示。

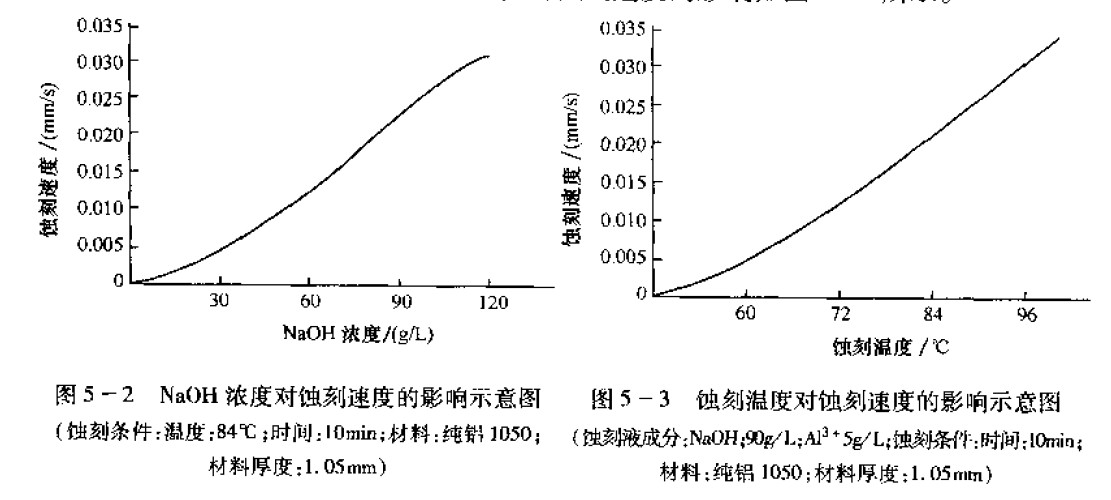

(3)Al3浓度对蚀刻的影响:蚀刻液巾一定量的Al浓度对于保持蚀刻速度的相对恒定及表面质量有积极作用,所以在新配的蚀刻液巾都会用少量铝屑进行老化。但随着蚀刻的进行,溶液中Al3浓度会逐步升高。但这个前期的升高,对蚀刻速度及表面质量并不产生负面影响,在一个相当宽的浓度范围内,蚀刻速度及表断质量都保持相对恒定。当溶液中Al3浓度过高时,由于同离子效应的原因,会使铝的蚀刻速度明显减慢,甚至不能进行正常蚀刻。同时溶液中高浓度的Al3,也会使经蚀刻后的铝合金表面粗糙度增高,降低蚀刻表面平滑度及光泽度。

溶液中Al3浓度范围,根据被蚀刻材料及l厂艺要求而异。蚀刻液中对al的清除就意味着要弃掉部分或全部旧蚀刻液,这就必然导致生产成本的增加。即便是采用al回收的方式进行,也会使生产的短时中断而影响加工周期。

显然,确定一个Al浓度的上限值是很重要的。这个上限值的确定,与要求的蚀刻表面平滑度及蚀刻速度有关。蚀刻速度的降低,必然导致生产周期的延长,在相同工作量的情况下,加。1.零件数量减少。表面平滑度的降低必然导致被蚀刻后的表面质量降低,表面质量降低又必然会导致在满足客户要求方面的信誉度降低,其直接后果就是失掉部分客户。从这两方面可以看出其最终结果都是总效益的降低。如果由此以保持低浓度的

AL为代价进行加工,又会使在加工周期和质量保持相对恒定的情况下,造成生产成本上升。这就需要根据用户对表而质量要求的最低限度及平均加’工量和现有加工能力来确定这个最佳值,这个值就是A13+浓度的最优质量水平,这对于专业厂来说是非常重要的。

对于普通蚀刻加工AL3浓度上艰以不超过80gL为宜。AL3浓度对蚀刻速度的影响