蚀刻碱性化学除油

碱性化学除油成本低,易于管理和操作,一直以来都是金属除油的首选方式。碱性除油液中主要是采用Na0H来提供碱性环境,对于在强碱性环境中容易被腐蚀的金属材料也有采用碳酸盐或磷酸盐来提供碱性环境,比如:铝及合金,锌及合金等。

金属表面的污物主要包括:皂化油脂类污物、非皂化油脂类污物及其他附着在金属表面的污物。在碱性化学除油过程中,皂化油脂类污物的去除,主要是通过污物在碱液中的皂化作用,使其从金属表面分离溶于除油剂中。非皂化油主要通过碱性除油剂中乳化剂的作用,使其从金属表面分离溶于除油剂中。溶液中碱性越高,除油效果越好、越快。但是在除油剂中,碱的浓度也不能过高,一则增加成本,二则过高的碱性对金属和设备都会造成腐蚀。

钢铁类零件在NaOH溶液中的稳定性高,所以采用浓度都较高,可在小于100g/L的浓度下进行除油处理。铜及合金类零件在高浓度NaOH溶液中会被腐蚀,所以这类零件的碱性除油,要求NaOH浓度小于20g/L。而锌、锡、铅、铝及其合金等,在NaOH溶液中容易被腐蚀,一般都要求不使用NaOH,而采用碳酸盐或磷酸盐的溶液来进行除油处理。在这几种金属中,特别是锌、铝及其合金在碱性溶液中更易被腐蚀。所以,为防止这类金属表面受到过多侵蚀,特别是对铝及合金,在碱性除油液中,常用Na2cro4或NaSiO,作为保护性抑制剂。由于价格和健康问题,Na2cro4已不被采用。

Na2siO3由于具有较好的腐蚀抑制作用,同时又有优良的渗透性,能促使金属表面污物溶于除油剂中,所以被广泛使用在各种金属的碱性除油处理中。Na2SiO3用量不宜太大,以避免过分抑制清洗剂对金属表面的除油,在这方面主要表现在对铝及合金的除油中。同时除油液中Na2SiO3含量过高也增加了水洗难度,这是因为:①Na2SiO3在金属表面附着力强,水洗性不好;②Na2siO3不溶于酸,在碱性除油后,如清洗不净,在进行酸洗时,会在金属表面产生一层不亲水的硅酸膜。

当使用Na2SiO3时,Na2cO3浓度必须控制在较小数值,否则na2cO3会促进Na2SiO3分解而产生一重生凝物,使其再沉积于金属表面 除油剂必须能均匀地把工件表面润湿,并立即产生一均匀加工表面。这就要求除油剂必须有高的润湿性能,所以需要在除油剂中加入润湿剂。润湿剂的加人降低了溶液表面张力,使表面油污更易除去,并且增大了除油剂的渗透性,使其可除去较深孔隙中的油污。同时这些润湿剂的乳化作用,也可有效防止污物再沉积。很多的裘面活性剂如肥皂、0P、平平加等都可以作为润湿剂,Na2siO3和偏硅酸钠同样也是很好的润湿剂。

温度对碱性除油的除油效率影响明显。如果将溶液进行搅拌将有利于除油作用的进行,并且还可以用较低的浓度及温度。当使用搅拌时,表面活性剂应选用低泡型。

如果所用水硬度较大,应在碱性除油液中加入多价金属螫合剂来防止硬水盐在金属工件表面沉积。常用多价金属螫合剂有:柠檬酸钠、EDTA—2Na等。

就目前技术而言,良好的碱性除油剂.应能满足下面要求:

(1)除油剂各组分能快速而完全溶解,同时应具有稳定而良好的洗涤性能。在洗涤过程中不产生对洗涤效果有影响的附产物。

(2)除油液碱度适中,不能对会属产生明显腐蚀行为。对于铝合金,pH值最好在9~12之间。同时亦要有较强的缓冲能力以维持除油剂的稳定活性。

(3)必须具有优良的润湿能力和很高的乳化能力来除去或分散油脂等表面附着物。

(4)除油液必须具有很好的抗污物再沉淀能力。

(5)除油剂必须能抑制对基体金属的侵蚀到最小限度。

(6)必须是对皮肤无刺激和完全无毒。

(7)除油剂中应有软水剂,以防止在金属表面上形成不溶性硬水盐沉积。

(8)必须经济适用。

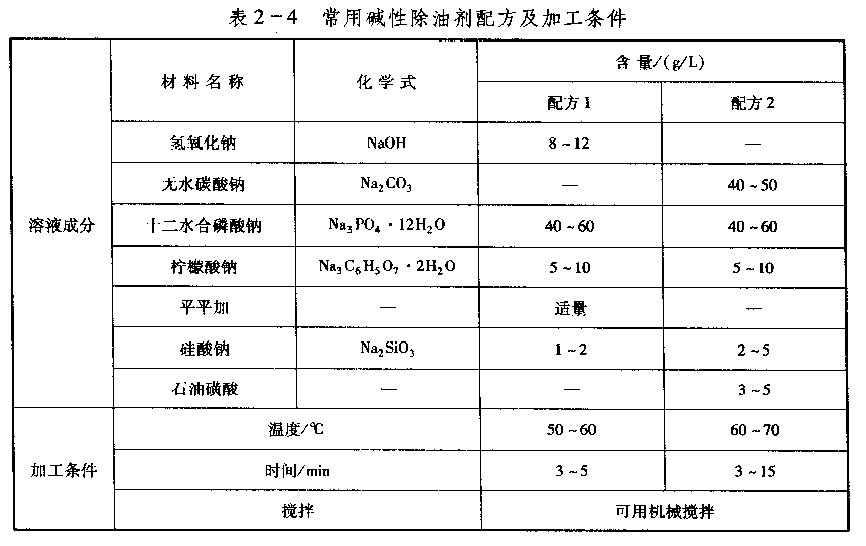

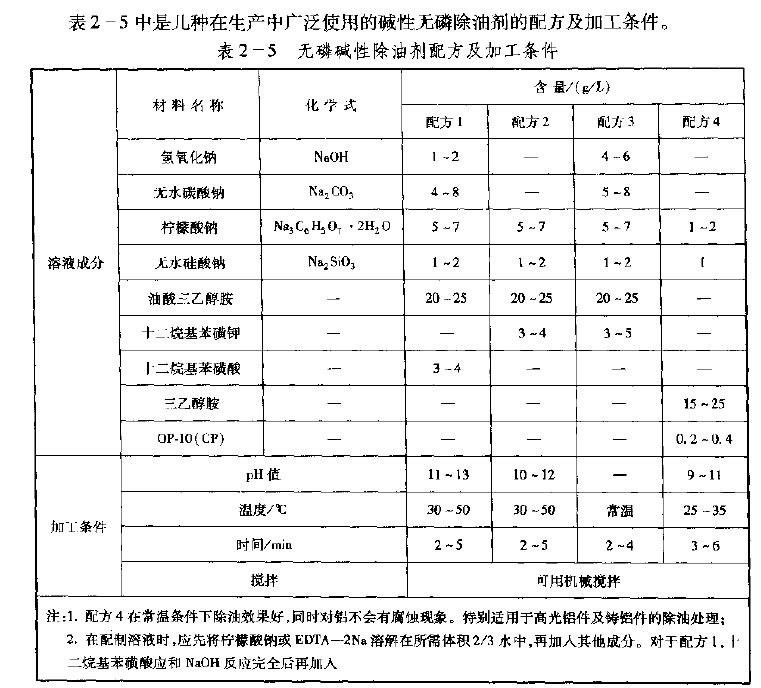

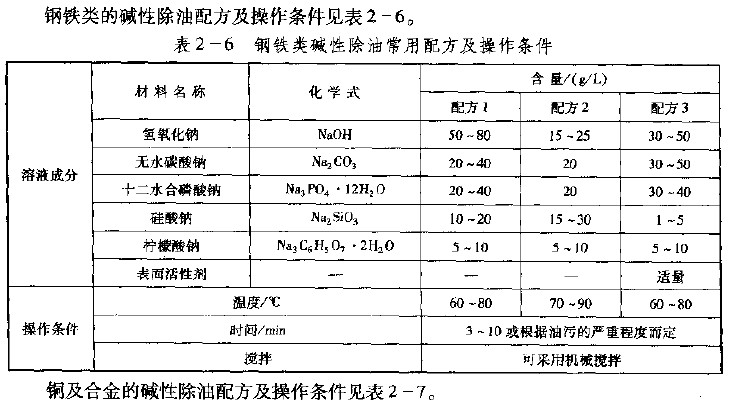

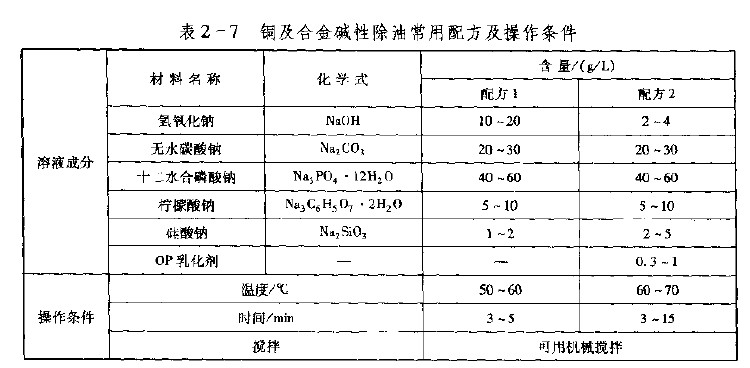

下面介绍几种金属常用的碱性除油剂的配打供参考:

铝及合金的碱性除油配方及加工条件见表2—4和表2—5。

除油溶液中的化学成分应进行定期分析,批量生产应每天一次.同时需补充被消耗的添加物。当使只用一段时间后,由于除油溶液内油污类污染物增加,溶液除油作用会降低。当除油时间过长,陈油能力显著下降,或者除油溶液被严重污染时,溶液必须更新,同时要彻底清理工作缸。

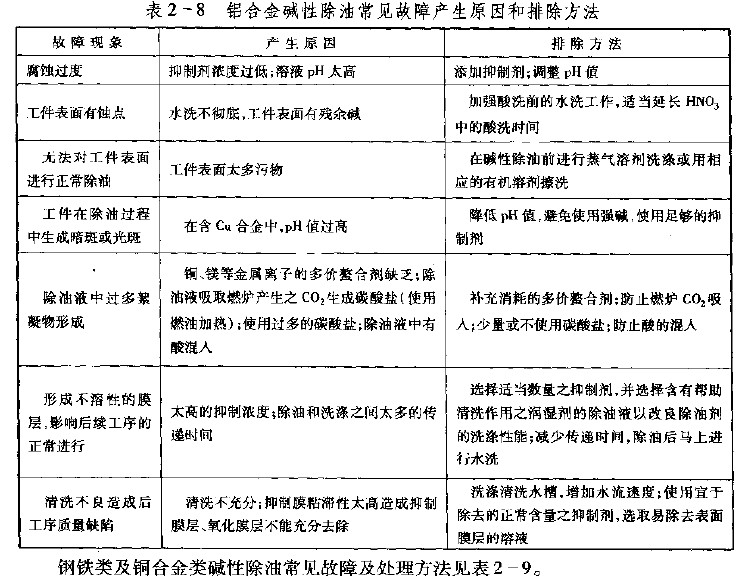

铝合金碱性除油常见故障的产生原因和排除方法见表2-8。