铝合金酸性蚀刻液

铝合金酸性蚀刻液都是建立在以盐酸为基本成分,再使用一些添加剂进行蚀刻。酸性防蚀材料比碱性防蚀材料成奉低且原料易得,最早的铝合金蚀刻采用比较多。但酸性蚀刻液成本比碱性蚀刻液成本高2倍~4倍,设备和装置的费用比碱性蚀刻所投入更大。同时对酸雾的控制和同收费用大。经酸性蚀刻后的铝表面粗糙较高且呈现为灰色.粗糙度高.现在已很少有厂商采用酸性蚀刻方法,在这里只做简单介绍。

盐酸基蚀刻液的化学蚀刻方法是建立在下列反应的基础之上的。

2AL+6HCl=2AlcL3+3H2 (5—22)

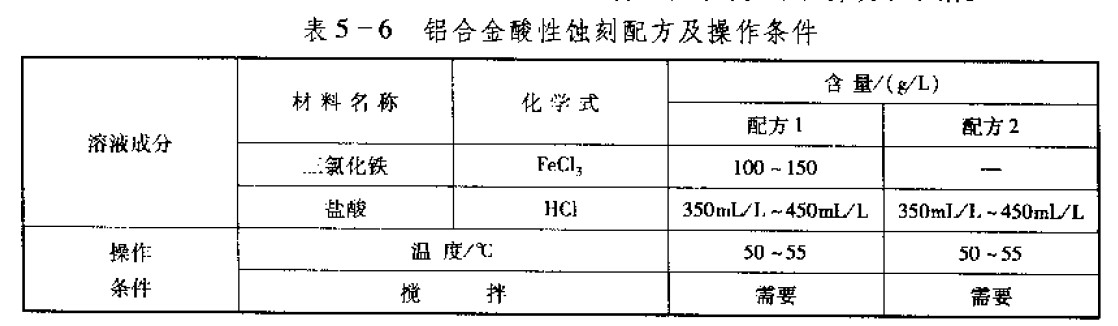

盐酸蚀刻刻液是普通铝合金的通用酸性蚀刻液,这种蚀刻液的唯一优点就是不像碱性蚀刻液那样需要在高温情况下才能使蚀刻过程正常进行。这种蚀刻液的操作温度一般在30℃~50℃。,表5-6的配方进行铝合金化学成型蚀刻,效果不错。

使用这种蚀刻液9min即可将0.6mm厚的销板蚀刻成型(双面蚀刻)。蚀刻速度为0. 033mm/min。有FeCL3参加的蚀刻。其化学反应比纯用盐酸的蚀刻复杂,除了上述的蚀刻反应外还有以下化学反应:

AL+FeCl3=AICL3+Fe (5 23)

这一反应的进行加速了对铝合金的蚀剡速度。被置换的铁在铝合金表面形成腐蚀原电池,加速蚀划过程的进行。其总反应:

Al+FeCL3+HCI=AICI3+Fe+H2 (5 24)

从这一反应也可看出,置换的铁会被析出的大量H2所冲刷掉,不会对锘合金表面形成封闭。除了以卜反应还有如下反应的发生。

Al+3FECl3=AICI3+3FeCl2 (5—25)

Fe+Hcl—Fecl3+H2 (5 26)

对于大量的酸性蚀刻的应用还存在刘盐酸的回收问题,从环境保护的角度出发.绝对不能允许有大量的盐酸气体排人天气,盐酸的回收主要通过蒸馏来完成。Alcl3在水中存存着如下水解过程:

AICl3+H2O—HCL+AL(OH)3 (5—27)

狂进行蒸馏时首先是蒸馏出蚀刻液巾过量的盐酸,然后如式(5—27)所示,Alcl3和水反应,生成盐酸和Al(0H)3,并随着盐酸的蒸馏促使反应平衡向右进行使反应趋于完全。在刚开始蒸馏时,水比盐酸更快地蒸馏出来,在溶液相对密度达到1.10之前都是这样,在相对密度为1.10时。在110℃的条件下将蒸馏出恒沸点的HCL和水的混合物。游离Hcl一旦蒸馏出来,反应式就向右进行,蒸馏出来的盐酸回收到蚀刻液中再使用。而含铝及合会元素的泥渣作为废渣处理。

波音公司的Snyder和Rosenberg发明_了一种由盐酸、硝酸和氢氟酸组成的化学蚀刻液,在这种蚀刻液中由于含有三种酸,所以在蚀刻过程中反应比较复杂。其主要反应如下:

2AL+6HF=2AIF3+3H2T

8AL+6HNO,+24HF—==8AlF3+3N2O+15H2O

Al+HN03+H2O===H3AIO3+NO

AL+HCl+HN03===AICL3+NO+H2O

2H3ALO3十AIF3=----3AIOF+.3H,0 (5—32)

这种蚀刻液的蚀刻速度主要受蚀刻温度控制,成分浓度也会对蚀刻速度产生影响。

用于铝合会化学蚀刻的酸性蚀刻液还有下水、盐酸、重铬酸盐和HAC、HNO3和FeCL2等。表5 7列出了几种铝合金酸性腐蚀剂的配方及操作方法。

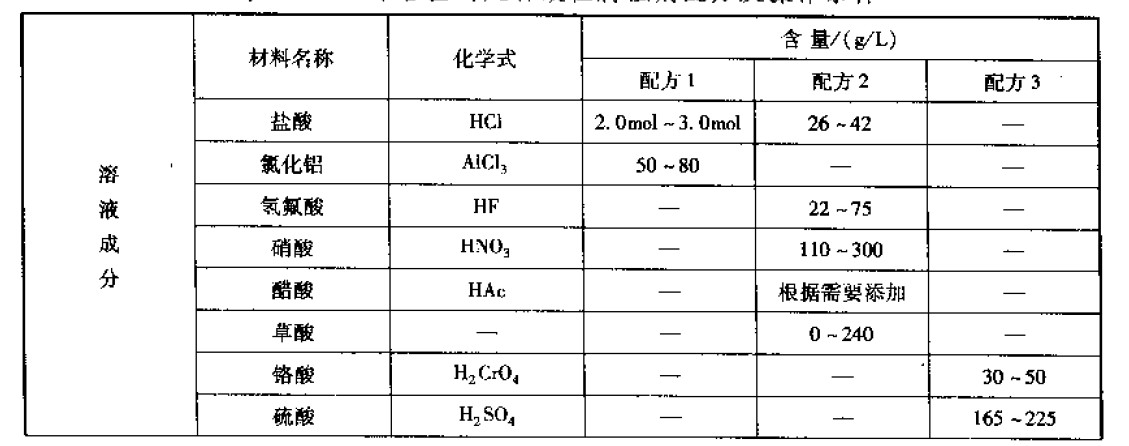

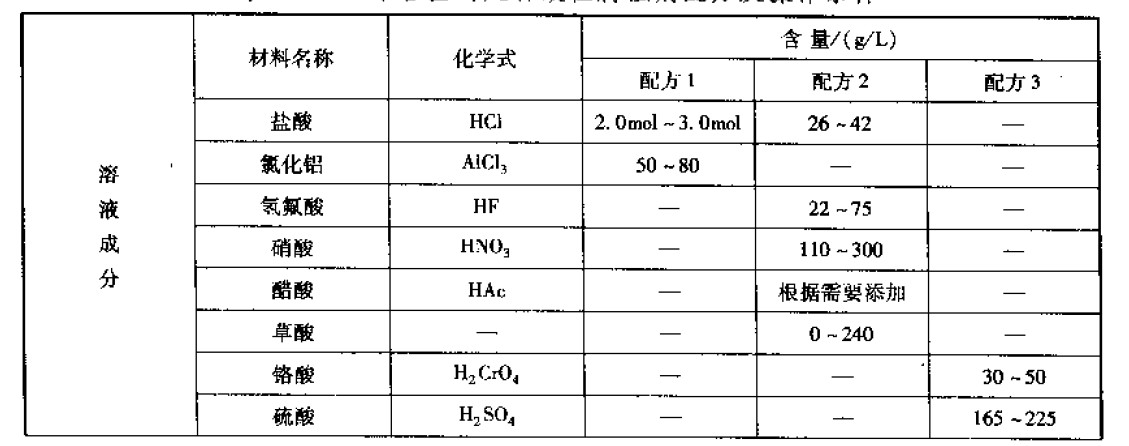

表5—7 铝合金的几种酸性腐蚀剂配方及操作条件